工藝流程診斷主要圍繞客戶的控溫工藝要求進行,包括前期電話溝通——組建項目團隊——現場實地考察——技術人員溝通——客戶需求整理——客戶需求確認幾個步驟。

客服接到咨詢電話,根據客戶所在行業,10分鐘內安排相關事業部經理對接,電話溝通了解客戶意向。

由業務人員、技術總監、技術人員組成不少于3人的項目團隊,跟進整體方案設計和設備開發。

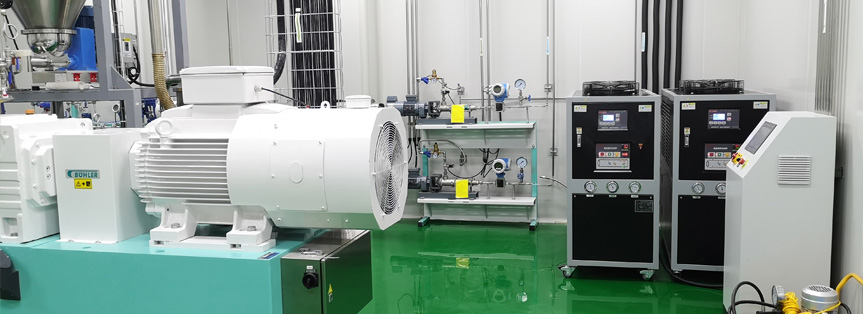

根據客戶需要對現場進行實地考察,詳細了解現場布局情況、配套設備情況、生產工藝對控溫設備的要求。

雙方技術人員進一步溝通,確定控制細節。如:控溫方式、加熱冷卻速率、冷熱切換、防爆等特殊要求。

由項目設計團隊對客戶需求信息進行整理匯總,填寫需求信息表。

和客戶確認需求要點,確認無誤,進入下一階段方案設計程序。

溫控方案設計主要圍繞設備選型計算要點進行,包括分配專業技術——理論計算驗證——設備選型方案——技術文件確認——出具清單配置——商務文件確認幾個步驟。通過理論計算,結合實際情況設計方案,給出經濟合理、最優化的溫控解決方案。

客戶需求確認后,根據客戶的行業,分配1對1設計技術工程師對接溫控方案設計。

由技術人員通過理論計算出加熱、冷卻功率和循環泵浦要求。給出書面的設計思路和計算說明。

根據計算過程,結合客戶現場實際情況,出具包含加熱功率、泵浦型號、設備進出口口徑、數量的設備選型方案。

將設備選型思路、選型依據、選型技術方案和客戶進行溝通。如控制細節:PLC編程、遠程控制、冷熱切換、階段性升溫、防爆等功能確認。

根據確定的技術細節,選定控制方式、配件品牌,技術部出具完整的設備配置清單,雙方確認后作為合同附件存檔。

成本核算員根據技術部詳細的設備配置清單計算成本。由業務人員和客戶確認商務文件,雙方認可,進入下一階段關鍵設備開發程序。

關鍵設備開發圍繞設備的控制設計進行,根據確定的方案,對設備控制程序、圖紙定向設計,充分考慮擴展匹配性。包括技術派單設計——控制程序開發——配件參數確認——出具生產圖紙幾個步驟。

由業務部下技術生產訂單,技術部指定專職機械工程師、電器工程師參與設備的開發設計。

技術部開始設計控制電路圖、系統邏輯PID圖、三維結構圖設計、PLC編程設計。

根據配置清單表,對詳細的配件參數進行確認,采購部門配合特殊定制的配件下單生產。

技術部出具標準的物料單、焊接工藝圖、電器控制圖,下達生產訂單。

非標定制生產針對設備的生產工藝流程管控,包括配件、圖紙確認和領取——焊接工藝控制——耐壓試壓檢驗——電器裝配檢驗——整機模擬測試幾個步驟,嚴格控制原材料品檢、生產工藝管控、出廠試驗檢驗,滿足高精度控溫需求。

根據技術部下達的設備配料單,由生產組長進行領料,并根據圖紙安排焊工、裝配組生產。

焊工組根據技術部提供的三維尺寸位置圖、焊接工藝卡依規焊接,并由焊接工藝員進行檢查,實時記錄。有機熱載體鍋爐,需要對爐本體進行X光檢測。

針對有機熱載體鍋爐進行耐壓測試,普通設備進行1.5MPa試壓檢驗,確認所有裝配、焊接管路的密封效果,保證設備沒有漏水或漏油的情況。

IPQC巡檢核對電路圖及線號,確保接線和控制線路規范,檢查法蘭、閥門螺絲擰緊狀態,確定所有配件型號使用無誤。

根據客戶要求的設備各項功能,進行模擬測試。檢查設備的各項指標和功能,保證在客戶端使用時的品質穩定性及設計合理性。

由經驗豐富的工程師為客戶提供溫控設備安裝調試指導和現場培訓,包括指導設備安裝——調試功能——使用培訓——售后服務。

設備抵達客戶現場后,由邁浦特機械安排專業的技術或售后人員,進行指導安裝和調試工作,以保障設備最佳的使用效果。

針對操作人員、維修人員、車間管理人員進行相關的操作培訓,包括日常保養、常見故障處理等方面的培訓。

售后服務提供整機1年質保,終身維護服務,并每3個月定期回訪客戶現場使用情況。